Пленочные и нитевидные отходы – это одна из наиболее обширных групп отходов пластика. В эту группу входит огромный перечень полимерных материалов, которые могут быть переработаны во вторичное сырье. Это и обычные полиэтиленовые пакеты из магазинов, и бытовые полиэтиленовые мешки, и полипропиленовые мешки, в которых обычно транспортируют сахар, удобрения или строительный мусор, и укрывная пленка, применяемая сельхозпредприятиями на полях и в тепличном хозяйстве, и стрейч-пленка, которая применяется для заворачивания самых разных продуктов, товаров и грузов, и термоусадочные пленки, используемые для упаковывания, например, ящиков с напитками в магазинах, и многие, многие другие отходы. Объединяются отходы в группу по своим физическим свойствам – в первую очередь по толщине стенки (она у отходов из данной группы очень небольшая), а во вторую очередь по жесткости, а точнее мягкости (все материалы данной группы легко сминаются руками). Продукцию данной группы изготавливают из самых разных пластиков - полиэтилена, полипропилена, ПЭТ, ПВХ, поэтому количество их в отходах огромно и перерабатывать их можно бесконечно.

Области применения сырья, получаемого из пленочных и нитевидных отходов пластмасс в результате их вторичной переработки, абсолютно безграничны, т.к. из него производят как те же продукты, что и изначально (т.е. те же пленки, мешки, биг-бэги и т.п.), так и применяют для изготовления другой продукции – это и полимер-песчаные изделия, и изделий из древесно-полимерных композитных материалов, также данное полимерное сырье применяют для заливки в облицовочные панели, и для решения бесконечного перечня других задач.

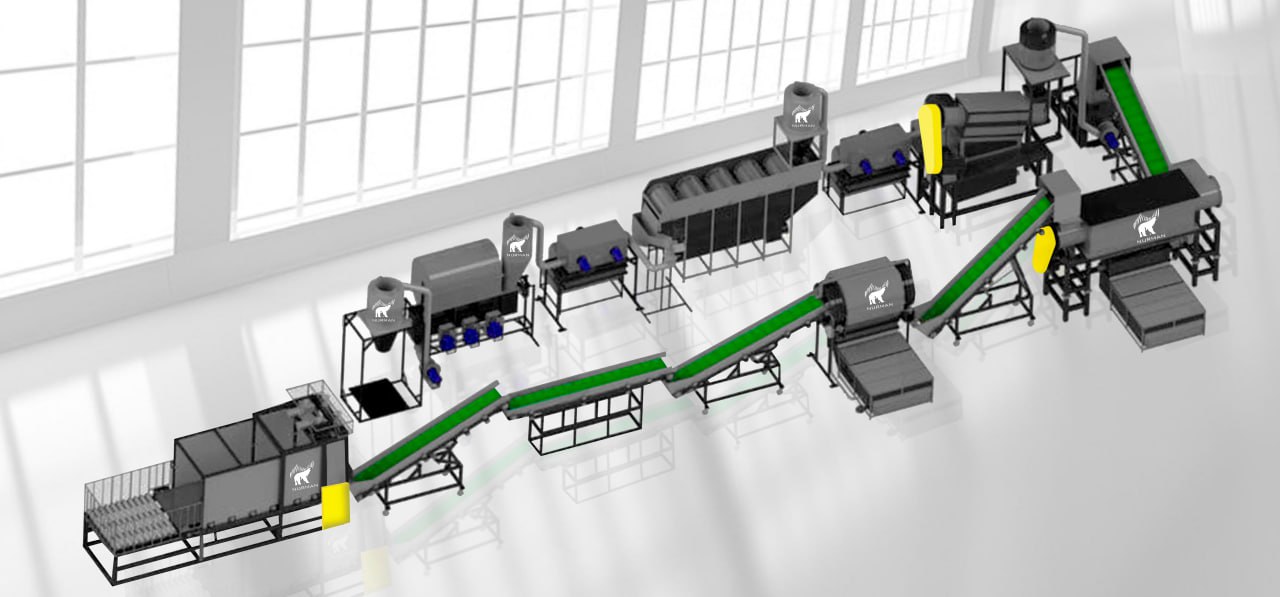

1. Загрузка. Для повышения удобства работы включаем в линию конвейер.

2. Измельчение. На первом этапе отходы пластика должны быть измельчены. Для измельчения твердых отходов как правило применяют дробилки или шредеры. Главное отличие дробилки от шредера заключается в том, что она является более универсальным измельчителем и измельчаемый на ней полимер сразу приобретает требуемый размер частиц. Шредеры применяются как правило для предварительного измельчения пластика в более крупную фракцию. Для обеспечения максимальной универсальности линии и оптимизации ее стоимости в стандартную линию включена Дробилка. Но если Вы захотите использовать шредер, мы легко включим его в линию.

3. Мойка. На следующем этапе необходимо промыть измельченный материал. Причем, когда речь идет о пленке, то необходимо помнить что она из себя представляет и в чем ее основные особенности. Пленка тонкая и мягкая. О чем это говорит? Это говорит о том, что в одном килограмме пленки суммарная площадь поверхности будет на порядки больше, чем, например, у литника той же массы. Пленка – это огромное количество слоев на единицу объема. У каждого слоя есть две стороны. И на каждой стороне будут присутствовать загрязнения. Мягкость пленки приводит к тому, что ее измельченные частицы формируют конструкции (слипаются друг с другом, "комкуются" и т.п.), из которых достаточно сложно удалить грязь и воду даже если загрязнения не очень сложные. В этом свойстве пленки нет ничего страшного, просто при компоновке линии его необходимо учитывать и для промывки оснащать линию моющим устройством способным решить данную задачу. Нашей компанией для целей мытья полимерных пленок разработана Флотационная моющая машина. Это высокоэффективное устройство сочетает в себе функции флотации и интенсивной горячей роторной мойки, что дает несравнимый с другими устройствами результат.

4. Обезвоживание. После того как материал прошел промывку и флотирование его необходимо осушить. На первым этапе осушения мы применяем так называемый Фрикционный отжим барабанного типа. Данное устрой является одним из наиболее эффективных для первичного обезвоживания перерабатываемых отходов пластмасс. Оснащенное тремя высокоскоростными центрифугами, оно создает огромные центробежные силы и за доли секунды сбрасывает с полимера имеющуюся на нем жидкость и остатки грязи. При этом наш фрикционный отжим не страдает такой «болезнью» как забивание отверстий перфорированного корпуса центрифуги частицами перерабатываемого материала и грязью – выбрасываемый сквозь перфорацию мощный поток воздуха с успехом пробивает любые засоры, и, таким образом, отверстия остаются чистыми, а обезвоживающая способность постоянной.

5. Осушение и повышение насыпной плотности. После того измельченная пленка была промыта ее необходимо осушить, а затем еще и повысить насыпную плотность. Для решения данной задачи мы включили в линию наиболее современное, технологичное и эффективное устройство - Отжимной пресс-агломератор (китайцы называют это устройство сквизер-гранулятор). Данное устройство великолепно решает обе задачи - и осушения, и повышения насыпной плотности, превосходя по всем параметрам любые сушки и агломераторы.

6. Выгрузка. Линия закачивается Выгрузным блоком, который используется для выгрузки произведенной продукции в биг-бэг..

Переработчик может по своему желанию добавить в линию те устройства, которые он считает необходимыми и/или заменить те, которые в нее включены. Ниже представлен перечень устройств, которые могут быть полезны в линиях для переработки пленочных и нитевидных отходов:

Данный тип Ванны флотации применяется для отделения от плавающих полимеров, таких как полиэтилен и полипропилен (ПЭ/ПП), тонущих полимеров или паразитных включений.

Кроме дополнительных устройств, функционал линии может быть расширен большим перечнем опциональных систем, о которых Вы узнаете из коммерческого предложения, запросив его через сайт или у наших специалистов. Как было сказано ранее, мы даем возможность переработчику подобрать такую компоновку линии, которая нужна именно ему и в дальнейшем при необходимости расширять ее состав и функционал.